2021-12-30

2021-12-30

中车电车(底盘焊接)

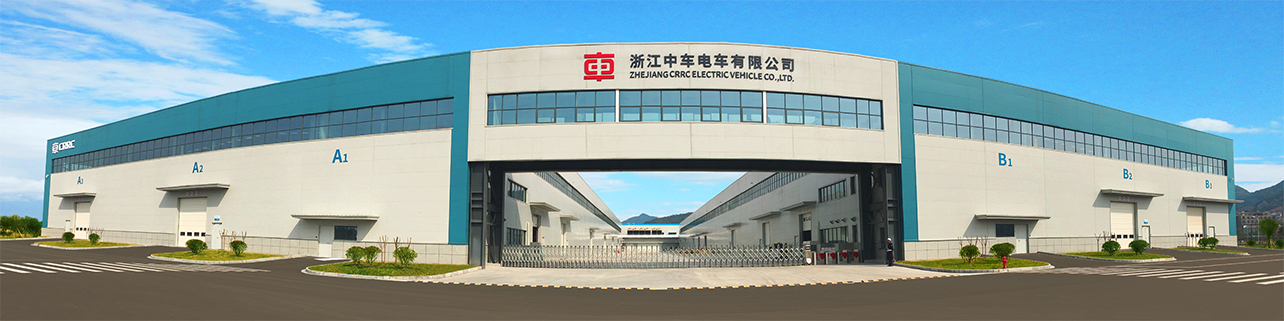

浙江中车电车有限公司成立于2014年,是中央国资委监管,由中国中车集团整合国内外优质资源成立的专业从事电动汽车研发与制造的高新技术企业,将世界领先的轨道交通电气传动及控制技术成功应用于新能源汽车领域,并打造了新能源汽车从元器件到驱动电机、电池管理系统等关键零部件以及动力系统平台和整车制造的新能源汽车的全产业链平台。中车电车用一颗环保的心生产零排放、亲和环境的新能源汽车,成为继高铁之后,中国中车的产业新名片。 建设前:

建设前:

1.生产任务类型多,工人难以掌握多种产品的生产参数。

2.信息流转周期长,生产指令流转困难。

3.不能满足客户追溯性审查;人工配料,配料信息复杂。

解决方案:

1.工厂内安装次部件生产执行系统。

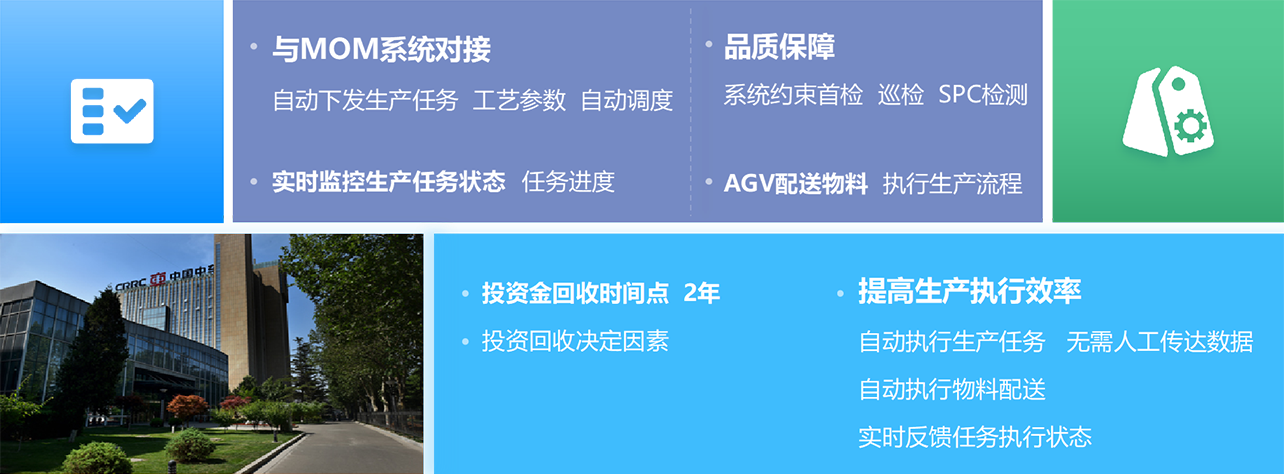

2.与MOM系统对接,接收生产任务。

3.任务指令自动下发到产线,自动调度AGV物料。

建设后:

1.实现了与MOM系统数据对接。

2.完成次部件产线:枕梁焊接、端墙焊接、打磨、AGV。

3.自动化单元:侧墙打磨、侧墙精细打磨;底架自动测量、车体总成自动测量。

4.数字化工装:侧墙加工工装、侧墙点阵工装;侧墙数字化工装的数据集成以及生产指令调度。 该系统主体采用1台日本安川多功能机器人MA1440(电缆内藏式)配RD350全数字式逆变控制焊机;和我司制作集成的一套翻转变位机、一套夹具和一套清枪装置(TBI)、一套机器人行走滑台(机器人采用倒挂方式)、一套除烟装置、一套围栏及一套PLC电控系统组成。

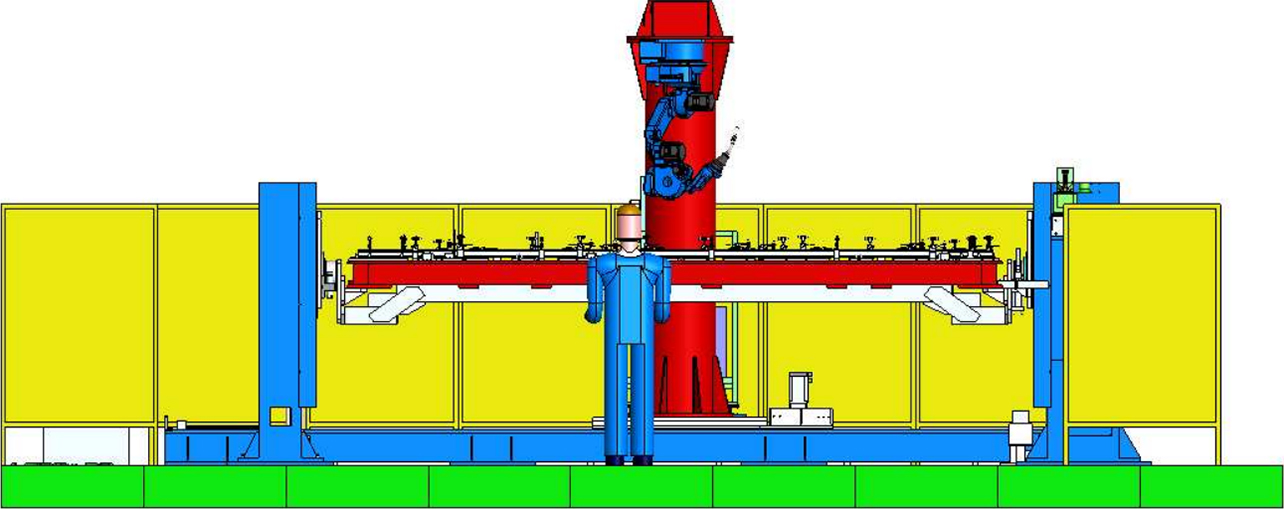

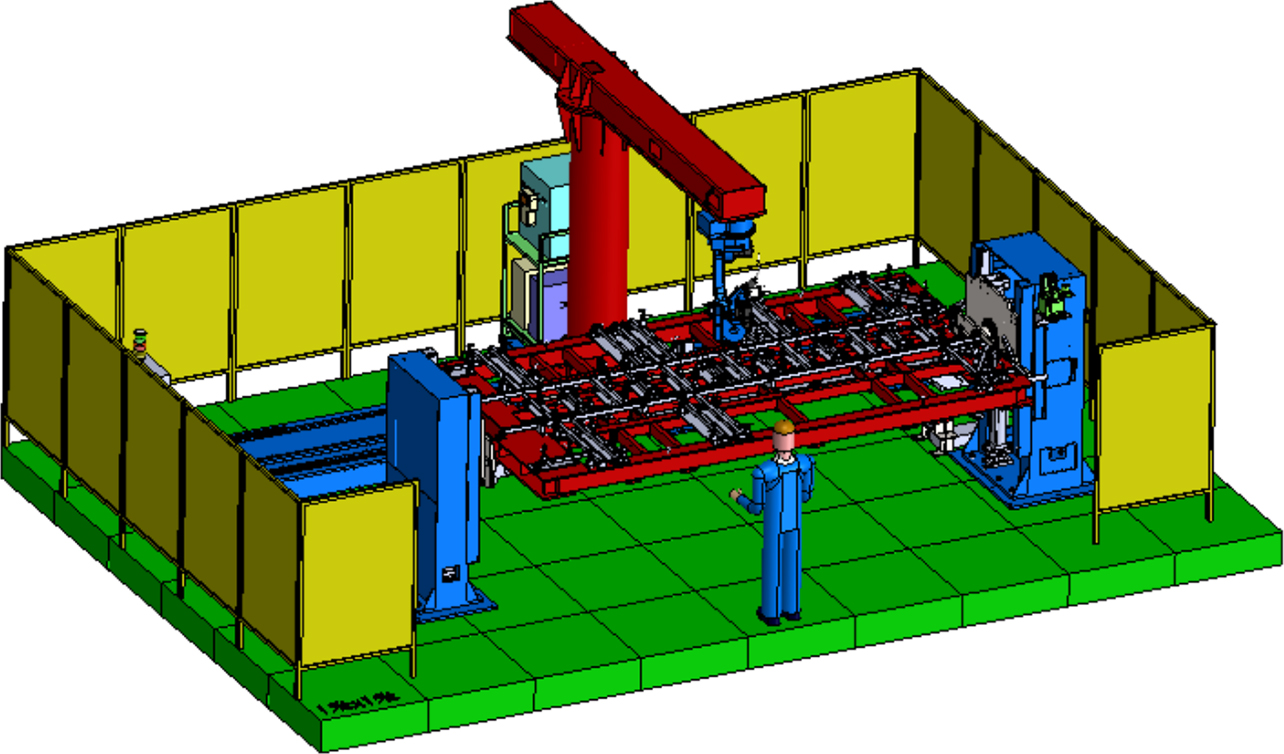

该系统主体采用1台日本安川多功能机器人MA1440(电缆内藏式)配RD350全数字式逆变控制焊机;和我司制作集成的一套翻转变位机、一套夹具和一套清枪装置(TBI)、一套机器人行走滑台(机器人采用倒挂方式)、一套除烟装置、一套围栏及一套PLC电控系统组成。

工作站采用单工位设计,焊接完成后的零件由操作人员卸下。该系统具备各个动作之间信号连锁以及互锁以杜绝误操作的发生,以提高整个系统的总体性能。

正视图

侧视图

俯视图

应用特点:

采用长度4.5米,宽度2米,重约3T的翻转平台。在自动焊接过程中,配合机器人动作实现工件自动焊接。

系统采用机器人结合滑轨。实现焊接机器人对4个柔性平台的全覆盖,实现大巴车底盘中段的分片焊接。

机器人焊接替代人工,提高焊接质量,提高焊接效率,改善人工工作环境。